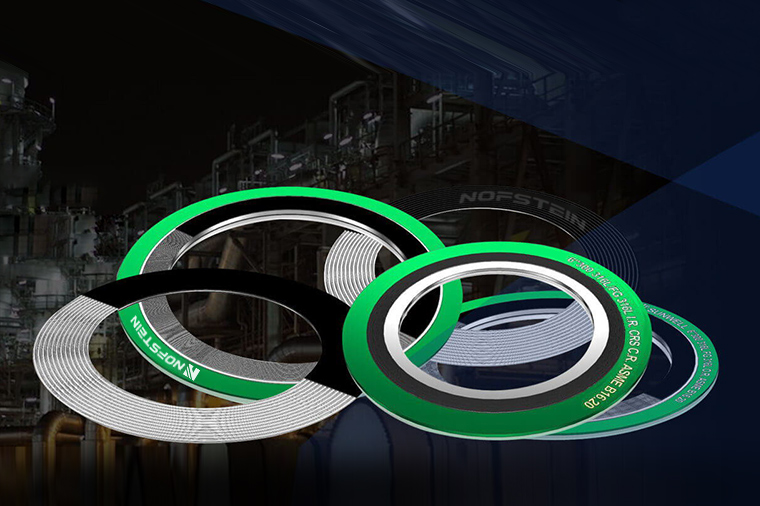

Gasket Flange Fleksibel Grafit Bertetulang Fleksibel adalah bahan pengedap berprestasi tinggi yang direka khas untuk suhu tinggi dan keadaan ...

belajar lagi

-

-

The 9900/9900N Bahan gasket Polytetrafluoroethylene (PTFE) yang Diisi Non-Asbestos adalah bahan pengedap prestasi tinggi yang digunakan seca...

belajar lagi -

Dalam persekitaran suhu yang tinggi, mod perkhidmatan dan kegagalan perkhidmatan Pembungkusan kelenjar nanografi dipengaruhi oleh banyak fak...

belajar lagi -

9900/9900N Bahan gasket PTFE yang diubahsuai 9900n menjadi penyelesaian pengedap yang sangat diperlukan dalam banyak bidang perindustrian ker...

belajar lagi -

Dalam industri di mana suhu yang melampau dan keadaan yang keras adalah norma, mengekalkan kecekapan peralatan dan kebolehpercayaan adalah cabaran ...

belajar lagi

Bagaimana untuk memilih bahan gasket bukan logam yang paling sesuai untuk memastikan prestasi pengedap, rintangan kimia dan kestabilan suhu dalam aplikasi industri yang berbeza?

Dalam aplikasi industri yang berbeza, memilih bahan gasket bukan logam yang paling sesuai (seperti getah, plastik, gentian, dll.) untuk memastikan prestasi pengedap, rintangan kimia dan kestabilan suhu adalah proses yang kompleks tetapi penting. Berikut ialah beberapa pertimbangan dan cadangan utama:

1. Pertimbangkan keperluan khusus aplikasi industri

Jenis media: Pertama, jelaskan jenis media yang perlu disentuh oleh gasket, termasuk gas, cecair atau pepejal, dan sifat kimia media ini (seperti keasidan, kealkalian, kekakisan, pengoksidaan, dll.). Ini secara langsung akan menjejaskan pemilihan bahan gasket.

Julat suhu dan tekanan: Tentukan julat suhu dan tekanan persekitaran di mana gasket berada. Bahan yang berbeza mempunyai rintangan suhu dan tekanan yang berbeza, dan bahan yang boleh berfungsi secara stabil dalam julat ini perlu dipilih.

Tekanan mekanikal: Pertimbangkan tegasan mekanikal yang dikenakan pada gasket, seperti getaran, hentaman, dsb. Faktor-faktor ini boleh menjejaskan kesan pengedap dan hayat gasket.

2. Menilai prestasi bahan gasket

Prestasi pengedap: Pilih bahan dengan prestasi pengedap yang baik untuk memastikan pencegahan kebocoran yang berkesan di bawah pelbagai keadaan kerja.

Rintangan kimia: Nilaikan rintangan kimia bahan mengikut jenis media. Sebagai contoh, untuk persekitaran asid dan alkali yang kuat, bahan dengan rintangan kakisan kimia yang sangat baik perlu dipilih.

Kestabilan suhu: Pastikan bahan yang dipilih dapat mengekalkan sifat fizikal dan kimia yang stabil dalam julat suhu yang dijangkakan.

Kekuatan mekanikal: Pertimbangkan sifat mekanikal bahan seperti kekuatan tegangan dan kekuatan koyak untuk memastikan gasket tidak mudah rosak semasa digunakan.

3. Pilih bahan gasket yang betul

Berdasarkan pertimbangan di atas, berikut adalah beberapa bahan gasket bukan logam biasa dan senario yang berkenaan:

Gasket getah:

Getah asli (NR): Sesuai untuk asid lemah, bes lemah, garam dan larutan klorida, tetapi rintangan kakisan yang lemah terhadap minyak dan pelarut.

Kloroprena (CR): Sesuai untuk larutan asid, alkali dan garam yang agak menghakis, dan juga mempunyai ketahanan kakisan yang baik terhadap minyak dan bahan api komersial.

Getah nitril (NBR): Mempunyai ketahanan yang baik terhadap minyak, pelarut, hidrokarbon aromatik dan sifat-sifat lain pada julat suhu yang luas.

Fluororubber (VITON): Mempunyai rintangan haba yang sangat baik, rintangan minyak, dan rintangan sederhana, terutamanya sesuai untuk suhu tinggi dan persekitaran menghakis yang kuat.

Gasket plastik:

Polytetrafluoroethylene (PTFE): mempunyai kestabilan kimia yang sangat baik dan julat rintangan suhu yang luas (-95 ℃ ~ 232 ℃), sesuai untuk pelbagai media kimia.

Polytetrafluoroethylene yang diperluas (EPTFE): mengekalkan kelebihan PTFE, sambil menjadi lebih keras, mengurangkan rayapan dan aliran sejuk, dan sesuai untuk keadaan kerja yang melampau.

Gasket gentian:

GASKET BUKAN ASBESTOS: Diperbuat daripada aramid, gentian bukan organik atau gentian karbon yang digabungkan dengan getah, ia mempunyai julat suhu yang luas dan sifat kimia yang baik.

Gasket grafit: mempunyai rintangan kakisan yang sangat baik kepada banyak asid, alkali, garam dan sebatian organik, tetapi ia harus digunakan dengan berhati-hati dalam suhu tinggi dan media pengoksidaan yang kuat.

Apabila mengeluarkan gasket lembaran, bagaimana untuk memastikan konsistensi, kerataan dan ketepatan bahan untuk memenuhi keperluan pengedap yang ketat?

Apabila mengeluarkan gasket lembaran, untuk memastikan ketekalan, kerataan dan ketepatan bahan untuk memenuhi keperluan pengedap yang ketat, kawalan dan pengoptimuman boleh dijalankan dari aspek berikut:

1. Pemilihan dan pemprosesan bahan

Pemilihan bahan:

Pilih bahan dengan sifat fizikal dan kimia yang sangat baik, seperti rintangan suhu tinggi, rintangan kakisan, rintangan tekanan dan ciri-ciri lain, untuk memenuhi keperluan pengedap di bawah keadaan kerja yang berbeza.

Pastikan sumber bahan boleh dipercayai dan kualitinya stabil, dan elakkan menggunakan bahan yang mempunyai kecacatan atau prestasi yang tidak stabil.

Pemprosesan bahan:

Saring dan uji bahan mentah dengan ketat untuk memastikan penunjuk utama seperti ketebalan, kekerasan, kekuatan tegangan bahan memenuhi keperluan.

Lakukan prarawatan yang diperlukan pada bahan, seperti pembersihan, penyahgris, pengeringan, dsb., untuk meningkatkan kualiti permukaan dan prestasi pemprosesan bahan.

2. Kawalan proses

Alat dan peralatan pemprosesan:

Pilih peralatan dan alatan pemprosesan berketepatan tinggi dan stabil, seperti mesin pemotong berketepatan tinggi, acuan, dsb.

Menyelenggara dan menyelenggara peralatan dan alatan pemprosesan dengan kerap untuk memastikan ia berada dalam keadaan kerja yang terbaik.

Kaedah pemprosesan:

Pilih kaedah pemprosesan yang sesuai mengikut keperluan khusus dan ciri bahan gasket, seperti pemotongan die, menekan, memotong, dsb.

Kawal ketat parameter pemprosesan seperti kelajuan pemotongan, tekanan, suhu, dll semasa pemprosesan untuk memastikan ketepatan dan kerataan gasket.

Pemeriksaan kualiti:

Menjalankan pemeriksaan kualiti berbilang proses semasa pemprosesan, seperti pemeriksaan saiz, pemeriksaan kerataan, pemeriksaan kualiti permukaan, dsb.

Gunakan peralatan dan instrumen ujian lanjutan, seperti alat pengukur laser, mikroskop, dsb., untuk mengukur dan menganalisis gasket dengan tepat.

3. Pengoptimuman proses

Optimumkan aliran proses:

Membangunkan aliran proses yang saintifik dan munasabah untuk memastikan setiap pautan pengeluaran memenuhi keperluan kualiti.

Mengoptimumkan dan menambah baik aliran proses secara berterusan untuk meningkatkan kecekapan pengeluaran dan kualiti produk.

Kawal ketat persekitaran pengeluaran:

Pastikan persekitaran pengeluaran bersih dan stabil untuk mengelakkan bahan pencemar seperti habuk dan minyak daripada menyebabkan kesan buruk pada gasket.

Parameter kawalan seperti suhu dan kelembapan dalam persekitaran pengeluaran untuk memastikan prestasi pemprosesan dan kestabilan gasket.

Membangunkan jenama meterai baharu

Jenama produk pengedap mewah Nofstein

Sebagai pengeluar, Jintai Seal menumpukan pada proses pembuatan produk pengedap untuk memastikan kualiti produk dan kecekapan pengeluaran.

Novstein mengambil penyelidikan dan pembangunan sebagai tanggungjawabnya sendiri, komited untuk berinovasi dan menambah baik teknologi pengedap, memenuhi keperluan pasaran dan pelanggan, serta mencipta nilai yang lebih besar untuk pelanggan melalui inovasi dan perkhidmatan yang berterusan.

berteknologi tinggi

Teknologi canggih

Mengguna pakai teknologi pembuatan termaju dan mengumpul eksperimen saintifik dan pengalaman pembuatan selama bertahun-tahun, syarikat kami mempunyai manual pengurusan kualiti dan sistem pemantauan yang lengkap. Ini membolehkan kami membangunkan dan menghasilkan sejumlah besar produk dalam bentuk, saiz dan bahan yang berbeza.